窯爐檢修施工特別是新建生產(chǎn)線的耐火材料筑爐量大,同時普遍采用隔熱與澆注料等組成復合襯體,除以上材料本身的化合及結(jié)晶水外,施工過程中又帶(加)入了大量的自由(然)水,為此對筑爐施工后的耐火材料首先要進行養(yǎng)護和烘烤。烘烤是耐火材料使用好壞的關(guān)鍵環(huán)節(jié),應嚴格遵守烘烤制度。烘烤制度一般依施工量及部位而定;根據(jù)現(xiàn)場實際情況,預熱器、三次風管及篦冷機系統(tǒng)可用木材同步進行烘烤。熱源溫度約700℃,烘烤時間一般為3天以上。初期低溫烘烤后回轉(zhuǎn)窯采用燃燒器的升溫時間應達到4天以上(合計7天以上)。

1、預熱器系統(tǒng)初期烘烤:

窯尾設(shè)置烘烤源,窯尾煙室搭設(shè)的架子上面堆放木柴垛(木托板之類),然后點燃開始烘烤,烘烤過程中,從窯尾煙室方門處添加木柴,主要烘烤預熱器及分解爐,根據(jù)預熱器出口溫度控制木柴添加量,預熱器出口溫度控制在80℃以下。

2、三次風管初期烘烤:

三次風管窯頭側(cè)設(shè)置烘烤源,次風擋板全開,在窯頭側(cè)三次風管內(nèi)堆放木柴垛,然后點燃開始烘烤,烘烤過程中,從該處人孔門添加木柴,通過木柴添加量來控制烘烤溫度,分解爐出口溫度控制在80℃以下,主要烘烤三次風管及分解爐耐火材料。 ?

??????????????????????????????????

3、篦冷機初期烘烤:

篦冷機設(shè)置烘烤源,在篦床上面堆放木材垛,先從篦冷機前墻部位逐步向后烘烤,在冷卻機篦床上添加木柴,通過木柴添加量來控制烘烤溫度,主要烘烤冷卻機及窯頭罩耐火材料。

?

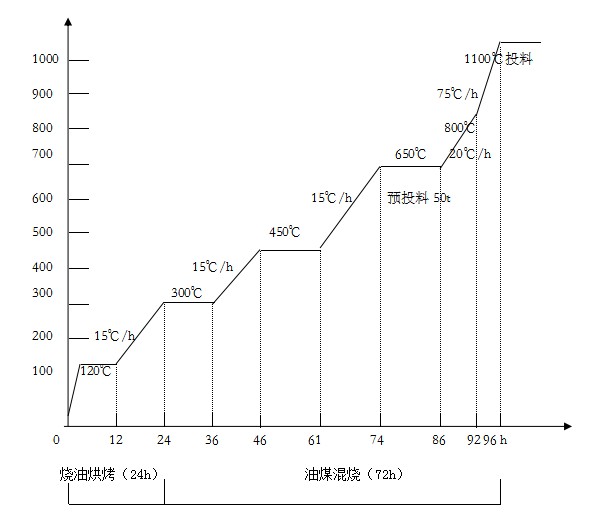

4、回轉(zhuǎn)窯點火升溫曲線:

采用窯用燃燒器烘烤是主要的烘烤階段,旨在將回轉(zhuǎn)窯、預熱器及分解爐進行充分烘烤,烘烤時間共96h。分三個區(qū)段,低溫段:25~300℃,烘烤時間為24h;中溫段:300~650℃,烘烤時間為50h;高溫段:650~1100℃,烘烤時間為22h;投產(chǎn)以后出窯的熟料余熱還可以烘烤三次風管及冷卻機部分的殘留水分。

具體升溫曲線如下:

?

保證低溫烘烤時間。烘烤期間不得發(fā)生溫度突降及耐火磚的局部過熱;不要直接引燃煤粉,煤粉連續(xù)著火溫度已達900℃,早已快速跳過300-750℃的危險區(qū)域,此階段易導致耐火材料剝落或開裂,嚴

重時會使二檔輪帶處筒體橢圓度增加或不可逆的變形。

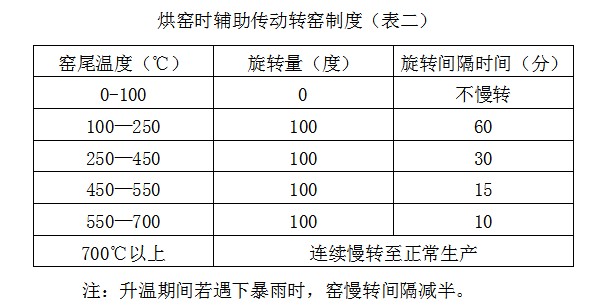

5、窯速及轉(zhuǎn)窯制度:

烘烤期間從間歇到連續(xù),從低速到正常窯速的轉(zhuǎn)窯制度極為重要,既可使窯內(nèi)各處襯體保持溫度的均勻、均衡性,同時又可保證窯體中心線規(guī)整和橢圓度正常。烘烤期間,采用輔助傳動裝置的轉(zhuǎn)窯制度見

下列表二:

?

在生產(chǎn)期間如遇回轉(zhuǎn)窯臨停,停窯時間在兩天以內(nèi),回轉(zhuǎn)窯內(nèi)沒有耐火材料檢修項目,燒成系統(tǒng)處于熄火保溫狀態(tài)(生料制備系統(tǒng)在停窯后2h以內(nèi)停機),窯胴體溫度在100℃左右,按70℃/h進行升溫操作,在窯尾溫達650℃時按75℃/h進行升溫操作,總升溫時間控制在12h以內(nèi)。

7、停窯冷卻制度:

1)計劃停窯時,采用排風機并以調(diào)整風機擋板開度來控制冷卻速度,冷卻速度為40-60℃/h;停窯后10h打開窯門,16h打開

預熱器人孔門進行冷卻。

2)停窯檢修時應采取相應的措施進行慢冷卻以保護設(shè)備及襯體安全,維持微負壓,經(jīng)36小時后方可打開窯門進行相應的檢查。

3)若為處理其它故障而臨時停窯超過2h時,要向窯內(nèi)間歇或連續(xù)噴油保溫,以維持燒成帶不熄火或窯皮及窯料不變黑;若停窯時間超過6小時則采取熄火保溫。

4)停窯冷卻期間,采用輔助傳動裝置按照表(二)進行轉(zhuǎn)動窯體。力求回轉(zhuǎn)窯內(nèi)各處溫度受熱均勻,保證窯筒中心線規(guī)整及橢圓度正常。

六、注意事項:

1、嚴格遵守烘烤制度和“慢升溫、不回頭、不中斷”的原則,不準發(fā)生溫度突降或局部過熱現(xiàn)象。

2、預防為主,保證各系統(tǒng)相互正常運行以及工藝配料和熱工制度的匹配穩(wěn)定,嚴禁料、煤供應不正常,系統(tǒng)內(nèi)滯料、堵塞、火焰位置不當?shù)痊F(xiàn)象。

3、按要求做好施工及烘烤記錄。