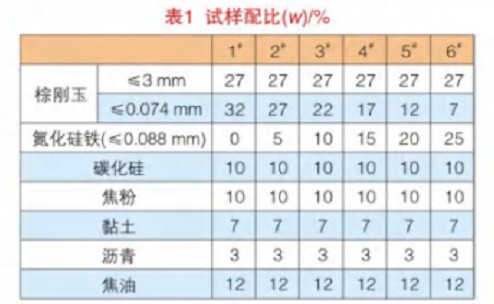

為了使出鐵口穩(wěn)定,延長出鐵時間,要求炮泥的體積穩(wěn)定性、燒結(jié)性和開口性能要良好,同時對抗熔渣侵蝕和抗氧化性也有較高的要求。因此,國內(nèi)外研究者試驗各種添加劑來提高無水炮泥的性能。氮化硅鐵具有良好的高溫性能、耐磨性和燒結(jié)性、較高的熱導(dǎo)率、熱膨脹系數(shù)小等特點。遼寧科技大學(xué)的研究人員研究了氮化硅鐵加入量對無水炮泥燒后性能的影響。主要原料為: w(Al,O,)≥ 95%的棕剛玉,粒度≤3和≤0.074 mm; w(SiC)≥ 97%的碳化硅,粒度≤0.074 mm; w(C)≥80%的焦粉,粒度≤1mm; W(Al,O,)≥ 34%、w(SiO)≥ 49%的黏土;軟化點為90~120 C的瀝青;氮化硅鐵為添加劑,其主要化學(xué)組成(W): Si≥48%,N≥30%,Fe≥12%,0≤2.5%; 以焦油為結(jié)合劑。

?

按照表1稱取原料后放入攪拌鍋中攪拌5 min,外加焦油作為結(jié)合劑均勻混合20~30 min,然后制成40 mm x 40 mmx 160 mm的試樣,脫模后干燥72h,分別在800、1000、 1 250、1 450 C埋炭條件下保溫3 h進行熱處理,之后自然冷卻到室溫 。按照國家標(biāo)準(zhǔn)檢測無水炮泥燒后的體積密度、顯氣孔率、高溫抗折強度以及常溫耐壓強度。

?

結(jié)果表明: ( 1)顯氣孔率隨著氮化硅鐵加入量的增加呈現(xiàn)先減小后增大的趨勢。當(dāng)?shù)梃F加入量為20%(w)時,炮泥的顯氣孔率最小,再增大氮化硅鐵加入量,炮泥的顯氣孔率明顯增大。

?

(2)?高溫抗折強度隨著氮化硅鐵加入量的增加而增大,當(dāng)?shù)梃F加入量小于20%(w)時,從800 C至1 450C熱處理后試樣的高溫抗折強度減小趨勢緩慢;當(dāng)?shù)梃F加入量達到25%(w)時,由于生成了過多的液相,高溫抗折強度降低。

?

(3)添加氮化硅鐵顯著提高了炮泥在1 450 C下的高溫抗折強度,其適宜加入量為20%(W)左右。

?